생기원, 유리 기판에 RGB 방식의 OLED 증착해 1867 PPI 해상도 구현

日 의존도 100% 파인메탈마스크(FMM) 없이 대면적 제작 가능

가상·증강현실(VR·AR)용 유기발광다이오드(OLED) 화소를 국산 기술로만 제조할 수 있게 됐다. 한국생산기술연구원은 일본이 독점 생산하는 필수 소재 ‘파인메탈마스크(FMM)를 활용하지 않아도 VR·AR용 OLED 화소를 제작할 수 있는 기술을 개발했다.

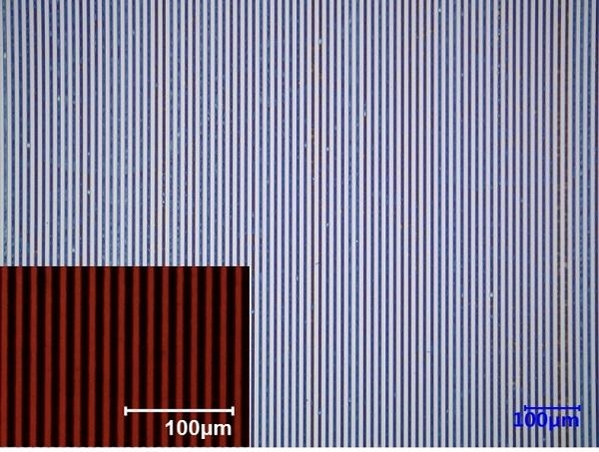

한국생산기술연구원은 VR·AR용 OLED 화소를 유리 기판 위에서 RGB 방식으로 제조할 수 있는 공정기술을 개발해 세계 최고 수준인 1867PPI 해상도를 구현하는 데 성공했다고 18일 밝혔다.

적·녹·청 유기물질을 순서대로 증착하는 RGB 방식은 백색 OLED에 컬러필터를 적용하는 WOLED 방식보다 화소 집적도를 높이는 공정 개발이 어렵다. 하지만 밝기와 전력효율이 우수하다.

VR·AR용 고해상도 디스플레이 기판 소재는 유리와 실리콘 웨이퍼로 나뉜다. 유리 기판은 실리콘 웨이퍼 기판에 비해 고해상도 구현에 불리하다. 하지만 생산단가가 낮아 대형 디스플레이 제작에 유리하다.

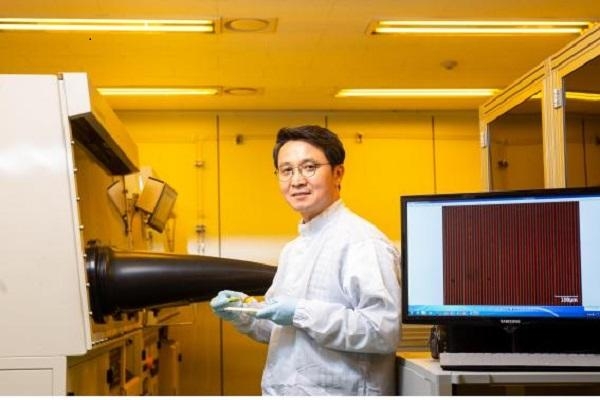

마이크로나노공정그룹 조관현 박사 연구팀은 RGB 방식과 유리 기판 방식의 장점을 살려 VR·AR용에 적합한 고해상도 OLED 디스플레이 제조공정을 독자기술로 개발했다.

특수용기 위에 유리 기판을 놓은 다음, 그 아래에서 순간적으로 강한 빛을 내는 ‘제논 플래시 램프’를 작동하면 특수용기 속 광열변환층이 300도 이상의 열로 OLED 용액을 빠르게 기화시켜 정해진 간격대로 기판에 증착하는 원리다.

개발된 기술을 통해 대형화가 가능한 유리 기판에 VR·AR용 고해상도 OLED 디스플레이를 저렴하게 제작할 수 있다. 이에 대량 생산이 쉬워지고, 기기 이용자는 화면 시야각이 넓어져 몰입감을 높일 수 있다. VR·AR 대중화에 최대 걸림돌이던 어지럼증도 해소된다.

유기물질을 기판에 증착할 때 광열변환층을 활용하기 때문에 기존 RGB 방식 증착공정의 필수 소재인 FMM를 사용할 필요가 없다.

FMM은 미세한 구멍들이 촘촘히 뚫린 얇은 철판이다. 일본에서 100% 독점 생산한다. 유기물이 기판 위 특정 위치에 증착할 수 있도록 도와준다.

조관현 박사는 "그동안 수행한 광열변환 연구 경험과 노하우를 살려 유리 기판에 RGB 방식의 OLED를 최적 조건으로 증착할 수 있었다"며 "향후 수 ㎛ 크기의 소자를 만들 수 있는 미세전자기계시스템(MEMS) 공정을 활용해 2000~3000PPI까지 해상도를 높이겠다"고 말했다.

생생한 화질 구현을 위해서는 인간의 시력으로 단위 화소를 구분할 수 없을 만큼 화소의 집적도, 즉 PPI를 높여야 한다. 디스플레이가 눈에 가까워질수록 그에 비례해 향상돼야 한다. 일반적으로 4K UHD TV는 100~200 PPI, 스마트폰이 500 PPI를 요구한다. 눈에 밀착 착용되는 VR·AR 기기의 경우 최소 1800 PPI를 충족해야 한다.