국내연구진이 산화물계 전고체전지의 에너지밀도를 극대화해 안전하면서도 출력 성능을 높일 수 있는 ‘일체형 복합양극소재’를 개발했다. 산화물계 전고체전지 상용화에 속도가 붙을 전망이다.

한국생산기술연구원은 26일 임진섭 스마트에너지나노융합연구그룹 박사 연구팀이 ‘리튬-란탄-지르콘-산소(LLZO)’ 소재를 코팅하는 공정을 고안하는 등 개발에 성공했다고 밝혔다.

생기원이 개발한 소재는 기존 전고체전지의 단점으로 지적된 전극 내 입자간 계면(界面) 저항을 크게 낮출 수 있어서 고출력에 유리하다. 양극 활물질과 고체전해질도 일체형으로 구성된 복합소재여서 고밀도 전극 제조도 가능하다.

산화물계 전고체전지의 양극 구조는 크게 고체전해질과 전자 전도를 담당하는 ‘도전재’, 전지 용량을 좌우하는 ‘활물질’, 그리고 이들을 결착시켜 전극을 물리적으로 안정화해주는 ‘바인더’로 구성된다.

생기원 스마트에너지나노융합연구그룹의 임진섭 박사 연구팀은 ‘쿠에트 테일러(Couette-Taylor)’ 반응기를 이용해 하이니켈(NCM80) 양극 활물질 입자 주변 산화물계 고체전해질 중 가장 효과적이라고 평가받는 ‘리튬-란탄-지르콘-산소(LLZO)’ 소재를 코팅하는 공정을 고안했다.

이 공정을 활용하면 전고체전지의 전극 내에 고체전해질을 따로 배치하지 않아도 돼 배터리의 부피를 줄일 수 있다. 그만큼 부피를 활물질 배치에 활용할 수 있어 에너지 밀도는 극대화된다.

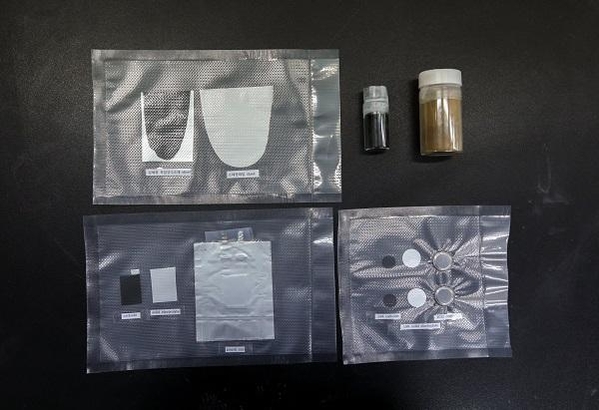

김 박사는 LLZO 소재의 생산비용을 최소화하고 이온전도도를 세계 최고 수준으로 향상시켰다. 이를 고강도 바인더와 결합해 복합고체전해질 시트로 제작해냈다.

임진섭 박사팀의 연구는 복합고체전해질 시트의 양극소재를 개발하는 후속연구다. 양극 활물질과 고체전해질을 일체화하는 방식으로 고용량·고출력 전극을 구현한 것이다.

임진섭 박사는 "최근 전고체전지의 연구개발 초점이 안전성과 에너지 밀도를 동시에 잡을 수 있는 방안으로 옮겨간다"며 "김호성 박사의 선행 연구주제를 발전시켜 출력 성능과 안전성 면에서 모두 향상된 양극소재를 개발해 산화물계 전고체전지 상용화에 한 걸음 더 다가섰다"고 말했다.

연구결과는 10월 양극재 표면 개질이 산화물 기반 전고체 배터리에 미치는 영향을 주제로 ‘저널 머터리얼 케미스트리 A(Journal of Material Chemistry A)’ 논문에 게재됐다.

이광영 기자 gwang0e@chosunbiz.com