한국 연구진이 자기부상 기술을 이용해 반도체나 디스플레이 제조 환경과 같은 진공 상태에서 대형 물품을 오염 없이 정밀하게 이동시킬 수 있는 기술을 개발했다.

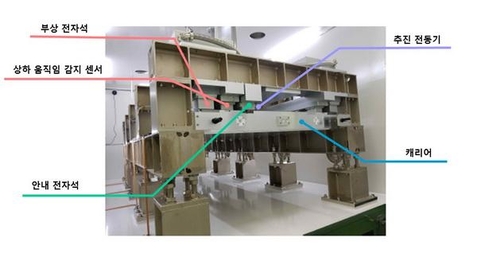

한국기계연구원은 박도영 기계시스템안전연구본부 자기부상연구실 연구팀이 진공 챔버 안에서 800킬로그램(㎏)급 캐리어를 전자석을 이용해 1밀리미터(㎜) 부상시킨 후 선형 전동기를 이용해 왕복으로 이동시키는 기술을 개발했다고 26일 밝혔다.

이 기술은 1989년부터 연구에 착수해 2016년 인천국제공항에 도시형 자기부상열차를 상용화하는 과정에서 기계연이 확보한 자기부상 원천기술을 첨단 산업 공정에 적용한 것이다.

연구팀에 따르면, 캐리어가 1㎜ 부상해 정지했을 때 간격 변동이 최대 ±7.65마이크로미터(㎛, 100만분의 1m)에 불과하다. 머리카락 지름이 약 70㎛, 미세먼지 지름이 약 10㎛이므로 캐리어가 1㎜ 부상했을 때 움직임을 미세먼지 1개보다도 작은 정도로 정밀하게 제어할 수 있다.

연구팀은 시중 제품 5분의 1 비용만 들여도 부상 간격을 실시간으로 측정할 수 있는 전용 센서도 개발했다. 이 센서를 이용하면 여러 개의 캐리어를 동시에 이동 및 제어할 수 있어 대량 생산 시스템에도 적용할 수 있다.

박도영 자기부상연구실 책임연구원은 "이 기술은 고 청정 환경에서 정밀한 이송이 필요한 반도체 및 디스플레이 산업의 생산성을 향상하는 데 기여할 수 있을 것이다"라며 "높은 신뢰도의 자기부상 원천기술뿐 아니라 응용기술까지 개발한 만큼 생산 현장 적용도 멀지 않을 것으로 기대한다"고 말했다.