경북 구미에 위치한 LG전자 구미사업장은 LG TV의 ‘마더 팩토리(Mother Factory)’로 불린다. 전세계 11곳에 TV생산라인 가동중인 가운데 구미사업장 역할은 더 크고 중요하다. 개발된 시제품을 처음 상용화한다. 그리고 생산 라인의 효율성 개선도 책임진다. 이정석 LG전자 마케팅커뮤니케이션담당 상무는 "구미사업장은 LG TV 혁신의 최선봉에 있다"며 "신모델을 만들고 검증하며 생산라인 효율성도 높여 전세계 공장에 확산한다"고 소개했다.

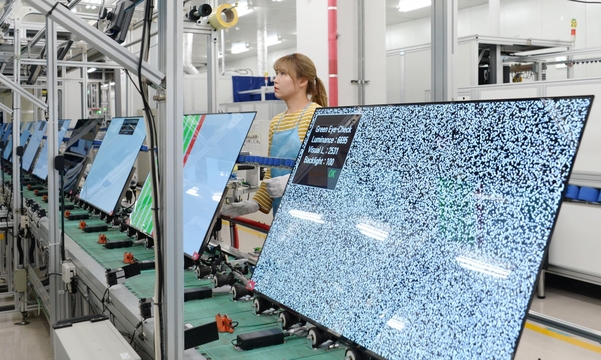

LG가 세계 최초로 선보인 올레드 TV 생산라인을 14일 공개했다. 총 길이 160m 라인에서는 조립, 품질검사, 포장 3단계 공정을 거쳐 TV를 만든다. 모듈화를 통해 생산효율을 높여 올레드 TV 한 대 평균 생산시간은 ‘12초’에 불과하다.

구미사업장 내 3개 공장 가운데 가장 큰 12만6000제곱미터(㎡)인 A3공장에 위치한다.

‘화이트발란스’라는 곳도 눈에 띄었다. 렌즈가 달린 로봇팔이 분주하게 TV화면 이곳 저곳을 촬영하는 듯했다. 첨단 센서와 기계, 시스템이 적용된 곳으로 LG 전문가가 선택한 최적의 화질을 구현한다.

패킹모습도 흥미로웠다. 2층에서 박스와 상품을 감싸는 스티로폼이 내려와 상품을 덮고 이를 숙련된 직원들이 마무리했다.

생산라인이지만 예상보다 시끄럽지 않았다. 수백만원대 고가의 상품이다보니 제조 공정 자체가 매우 체계적이고 매끄러웠다. 로봇팔이 대거 투입한 것도 요인으로 보인다.

신뢰성 실험실에 놓인 수백대에 달하는 다양한 크기의 올레드 TV를 보면서 올레드 TV 화질 우수성을 확인할 수 있었다. 이는 현장에서 일하는 LG 직원도 마찬가지였다.

권영현 LG전자 구미사업장 책임은 "올레드 TV를 처음 봤을 때 저뿐만 아니라 직원 모두 놀라움을 금치 못했다"며 "세계 최고의 상품을 제 손을 통해 생산된다는데 자부심을 갖고 있다"고 말했다.